【Why Japan?】なぜ今、日本の物流企業がこの海外トレンドを知る必要があるのか

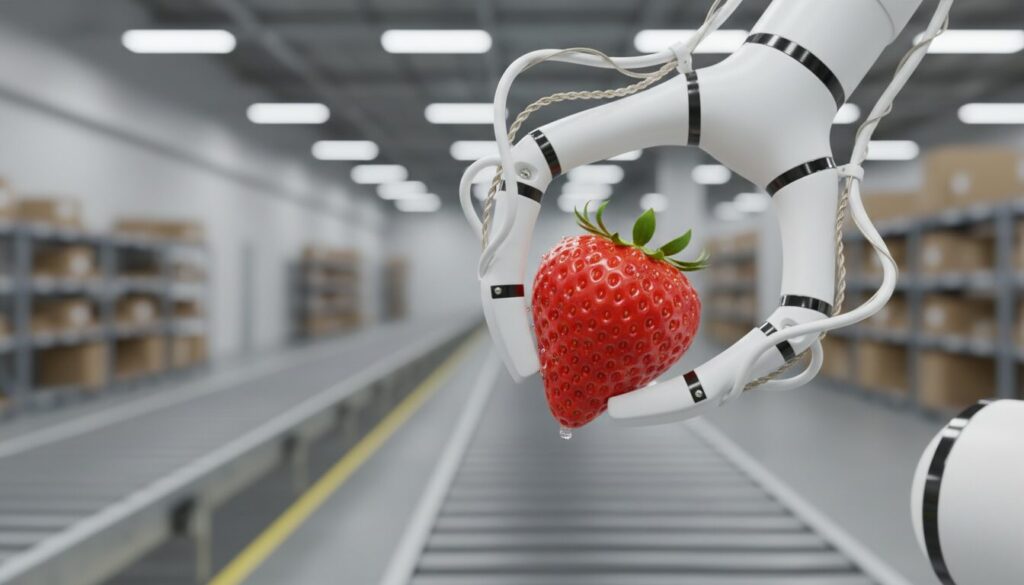

2024年問題を目前に控え、日本の物流業界は労働力不足とコスト高騰という二重の課題に直面しています。多くの企業が解決策として倉庫自動化や物流DXに着手していますが、その取り組みは大きな壁にぶつかっています。それは「不定形物」や「壊れやすい物」のハンドリングです。

従来のロボットハンドは、規格化されたダンボールのような硬い物を掴むのは得意ですが、野菜や果物、ガラス製品、あるいはアパレルのような柔らかい物を扱うのは苦手でした。この「自動化の最後の砦」ともいえる領域が、人手作業に依存し続ける大きな原因となっています。

今回ご紹介するのは、この長年の課題を根本から解決する可能性を秘めた、米国発の画期的なテクノロジーです。マサチューセッツ工科大学(MIT)とスタンフォード大学の研究チームが開発した「ツル植物に着想を得たロボットグリッパー」。この技術は、これまでのロボットの常識を覆し、日本の物流現場が抱える深刻な課題へのブレークスルーとなり得るものです。本記事では、この最新技術の全貌と、世界の動向、そして日本企業が今から何をすべきかを徹底解説します。

海外の最新動向:ソフトロボティクス・グリッパー市場の現状

今回ご紹介するツル植物型ロボットは、「ソフトロボティクス」と呼ばれる分野の最先端技術です。硬い金属やプラスチックではなく、空気圧や柔軟な素材で対象物を優しく包み込むように把持するこの技術は、世界中の物流現場で導入が検討されています。

市場調査会社のMarketsandMarketsによると、ロボットグリッパー市場は2023年の22億ドルから、2028年には36億ドルに達すると予測されており、年平均成長率(CAGR)は10.2%にものぼります。特に、食品・飲料、Eコマース、医薬品分野での需要が市場を牽引しており、各国の開発競争は激化しています。

世界のソフトグリッパー開発動向

| 国・地域 | 特徴 | 主要プレイヤー(例) |

|---|---|---|

| 米国 | スタートアップ主導で革新的な技術が次々と生まれる。大学発の研究開発が活発で、実用化のスピードが速い。 | Soft Robotics Inc., RightHand Robotics |

| 中国 | 政府の強力な後押しのもと、国内EC大手(Alibaba, JD.com)が自社物流倉庫で大規模な実証実験と導入を推進。 | JAKA Robotics, Mech-Mind |

| 欧州(特にドイツ) | 産業用ロボットの伝統的強国。既存のロボットアームとの連携を重視し、高精度・高耐久な製品開発に強みを持つ。 | Schunk, Festo, KUKA |

このように、各国がそれぞれの強みを活かして開発を進める中、今回のMIT・スタンフォード大学の技術は、従来の発想とは一線を画すアプローチで注目を集めています。

先進事例:MIT・スタンフォード大の「ツル植物型ロボットグリッパー」

今回注目する事例は、MITとスタンフォード大学の共同研究チームが開発した、ツル植物の動きから着想を得た新型ロボットグリッパーです。この技術は、従来の「掴む(Grasp)」や「吸着する(Suction)」といった概念を覆す、全く新しいものです。

技術の核心:「巻きつき、支える」という新発想

このグリッパーの最大の特徴は、一本の長いチューブで構成されている点です。

- オープンループ機構: チューブの先端が対象物の周りを螺旋状に探索し、巻き付くポイントを探します。

- クローズドループ機構: チューブに空気を送り込むと、チューブ全体が収縮し、対象物に優しく、しかし強力に巻き付きます。

この一連の動作により、対象物を「掴む」のではなく、植物のツルが木に絡みつくように全体を「包み込み」、ハンモックやスリングのように下から「支え上げて」持ち上げます。

この技術がもたらす革新的なメリット

-

驚異的な汎用性:

このグリッパーは、ガラスの花瓶のような繊細で壊れやすい物から、凹凸のあるスイカ、さらには人間の腕のような複雑な形状の物まで、一つのグリッパーで対応できます。従来のグリッパーのように、対象物ごとにアタッチメントを交換する必要がありません。 -

重量物への対応力:

巻き付いて全体を支える構造のため、一点に力が集中しません。これにより、自重の100倍以上の重さの物体を持ち上げることが可能と報告されており、重量物の搬送にも応用が期待されます。 -

安全性:

空気圧で動作する柔軟なチューブで構成されているため、人間と協働する際も安全性が高いのが特徴です。当初、高齢者介護用途で研究が始まったことからも、その優しさと安全性がうかがえます。

この技術は、これまで自動化が困難とされてきた、多種多様な商品を扱うECのフルフィルメントセンターや、青果市場、さらには重量貨物の積み下ろし現場に革命をもたらすポテンシャルを秘めています。

日本への示唆:海外事例から学ぶべきこと

この画期的な技術を、日本の物流企業はどのように捉え、自社のビジネスに活かしていけばよいのでしょうか。

日本市場における具体的な応用シナリオ

- 食品物流: 形が不揃いな野菜や果物(例:キャベツ、カボチャ)、パック詰めの豆腐や卵など、これまで人手に頼らざるを得なかったデリケートな食品のピッキングと箱詰め作業を自動化できます。

- 3PL倉庫: アパレル、化粧品、雑貨など、多種多様なSKU(最小管理単位)を扱う倉庫でのピッキング作業の効率を飛躍的に向上させます。

- 製造ライン: 複雑な形状の部品や、傷つきやすい完成品の搬送工程での活用が期待されます。

- 重量物輸送: 港湾や倉庫でのコンテナからの荷下ろしや、建設現場での資材運搬など、過酷な労働環境の改善に貢献します。

導入に向けた課題と障壁

もちろん、この技術をすぐに日本の現場に導入するにはいくつかのハードルがあります。

-

コストとROI(投資対効果):

最先端の研究であるため、商用化された際の導入コストは未知数です。人件費との比較だけでなく、破損率の低下や作業スピード向上といった付加価値を含めた総合的なROIの算出が不可欠です。 -

システムインテグレーション:

このグリッパーを既存のロボットアームやAGV(無人搬送車)、WMS(倉庫管理システム)とどう連携させるか。特に、スペースが限られ、独自の改善(カイゼン)が積み重ねられた日本の現場に合わせたインテグレーションには、高度な技術力を持つシステムインテグレーターの存在が鍵となります。 -

メンテナンスと運用:

高度な技術であるほど、トラブル発生時の対応や日々のメンテナンスが重要になります。国内でのサポート体制が確立されるまでは、導入に踏み切れない企業も多いでしょう。

日本企業が「今すぐ」できること

この技術の実用化を待つだけでなく、その根底にある思想から学び、今すぐ自社の業務に取り入れられることがあります。

-

「掴む」以外の発想を持つ:

ピッキングや搬送の際に、「どうすれば掴めるか」だけでなく、「どうすれば優しく包めるか」「下から支えられないか」という視点で工程を見直すことで、既存の設備でも破損率を低減できるヒントが見つかるかもしれません。 -

異分野の技術にアンテナを張る:

今回の事例が「ツル植物」や「介護」から着想を得たように、イノベーションのヒントは物流業界の外にあります。生物模倣技術(バイオミミクリー)や医療・介護分野のロボティクスなど、他分野の展示会や論文に目を通すことが、新たな発想の源泉となります。 -

オープンイノベーションの推進:

自社だけで全ての技術開発を行うのは非現実的です。大学や研究機関、異業種のスタートアップと連携し、自社の現場を実証実験の場として提供するなど、積極的に外部の知見を取り入れる姿勢が求められます。実は日本国内でも、このようなソフトロボティクスの開発は進んでいます。例えば、ブリヂストンの「ブリヂストン ソフトロボティクス-【新製品】TETOTE ストロングモデル-12 販売開始!」は、ゴム人工筋肉を活用して重量物の柔軟なハンドリングを目指す国内の先進事例として注目されます。

まとめ:物流自動化の「次のステージ」へ

今回ご紹介したMIT・スタンフォード大学のツル植物型ロボットグリッパーは、単なる新しいロボットハンドではありません。それは、これまで「機械には不可能」と諦められていた領域への扉を開き、物流自動化を次のステージへと引き上げる可能性を秘めた、パラダイムシフトの象徴です。

AIによる画像認識技術とこのグリッパーが融合すれば、ロボットが自ら対象物を認識し、最適な方法で優しく持ち上げる、そんな未来が現実のものとなります。

日本の物流企業にとって、この海外トレンドは対岸の火事ではありません。労働人口の減少が避けられない未来において、こうした革新的技術をいかに早く理解し、自社の戦略に組み込んでいくかが、5年後、10年後の競争力を大きく左右するでしょう。まずは、自社の現場で「本当に自動化できていない作業は何か」「そのボトルネックはどこにあるのか」を再定義することから始めてみてはいかがでしょうか。